聚氨酯合成革(PU 合成革)产品碳足迹报告

一、报告概述

本报告旨在评估PU 合成革产品在其生命周期内的温室气体排放情况,即碳足迹。通过对生产过程中涉及的原料获取、生产制造等阶段进行分析,量化相关温室气体排放,为企业制定减排策略提供依据。

二、产品及原料信息

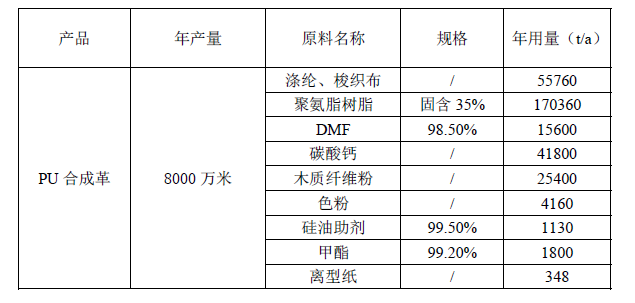

PU 合成革生产涉及多种原料,包括涤纶、梭织布、聚氨酯树脂、DMF(二甲基甲酰胺)、碳酸钙、木质纤维粉、色粉、硅油助剂、甲酯、离型纸等。各原料年用量如下:

三、碳足迹核算边界与方法

(一)核算边界

涵盖从原料开采、运输至生产基地,在生产基地进行PU 合成革制造的整个过程,不包括产品使用及废弃处理阶段。

(二)核算方法

采用国际通用的生命周期评价(LCA)方法,依据ISO 14067 标准,结合各原料的碳排放因子进行计算。碳排放因子数据主要来源于相关行业权威数据库及文献研究。

四、碳足迹核算过程

(一)原料获取阶段碳排放

涤纶、梭织布:根据《T/CPSI 04202-2024 产品碳足迹核算与报告规范聚酯纤维》规定了聚酯纤维(即涤纶)碳足迹核算与报告的基本规范计算,碳排放量为34.85t CO₂e/万米。聚氨酯树脂:考虑固含35% ,结合其生产工艺,碳排放量为53.24tCO₂e/万米。DMF:依据98.50% 纯度计算碳排放量为7.8t CO₂e/万米。碳酸钙:碳排放量为0.33t CO₂e/万米。木质纤维粉:碳排放量为3.18t CO₂e/万米。色粉:碳排放量为1.56t CO₂e/万米。硅油助剂:碳排放量为0.42t CO₂e/万米。甲酯:根据99.20% 纯度对应的碳排放量为碳排放量为0.07t CO₂e/万米。

离型纸:碳排放量为0.09t CO₂e/万米。

(二)原料运输阶段碳排放

根据原料产地与生产基地距离,结合不同运输方式(公路、铁路等)的单位运输碳排放因子,计算原料运输过程的碳排放。工厂涤纶、梭织布、聚氨酯树脂、DMF 等均在同一园区采购,运输距离不超过100米,且DMF 等原材料通过管道运输方式,其他原材料外外部采购,通过计算平均运输距离为100 公里,公路柴油车每吨货物每百公里的碳排放量约为2.65 千克二氧化碳当量,分别计算各原料运输碳排放并求和的0.10t CO₂e/万米。

(三)生产制造阶段碳排放

碳排放涉及能源直接排放和能源间接排放。其中:能源直接排放是指能源生产和消费活动中,化石燃料与氧气进行燃烧反应的碳排放;能源间接排放是指项目消费的净购入电力、热力(蒸汽、热水)所对应的电力和热力生产环节的碳排放。考虑生产过程中设备能耗(电力、蒸汽等)、工艺过程化学反应等产生的碳排放。根据生产设备能耗数据及电力、蒸汽、生物质等能源的碳排放因子,计算该阶段碳排放为8.42t CO₂e/万米。

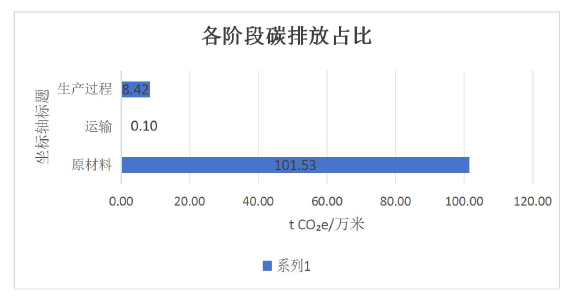

五、碳足迹结果

经核算,PU 合成革产品生命周期内的单位产品(每万米PU 合成革)碳足迹为110.06t CO₂e/万米。各阶段碳排放占比如下:原料获取阶段约92.25%,原料运输阶段约0.10%,生产制造阶段约7.65%。

六、结论与建议

(一)结论

通过本次碳足迹核算,明确了PU 合成革产品的碳排放情况及主要排放阶段。原料获取阶段是碳排放的主要来源,其中聚氨酯树脂、涤纶等原料的碳排放占比较大。

(二)建议

原料替代:探索使用低碳排放的原料替代高碳原料,如研发新型环保型聚氨酯树脂,降低原料获取阶段碳排放。能源优化:在生产制造阶段,采用节能设备,优化生产工艺,提高能源利用效率,降低能源消耗及相应碳排放。供应链管理:与原料供应商合作,推动其优化生产工艺,降低原料生产过程碳排放;同时优化运输路线,选择更低碳的运输方式,减少运输阶段碳排放。